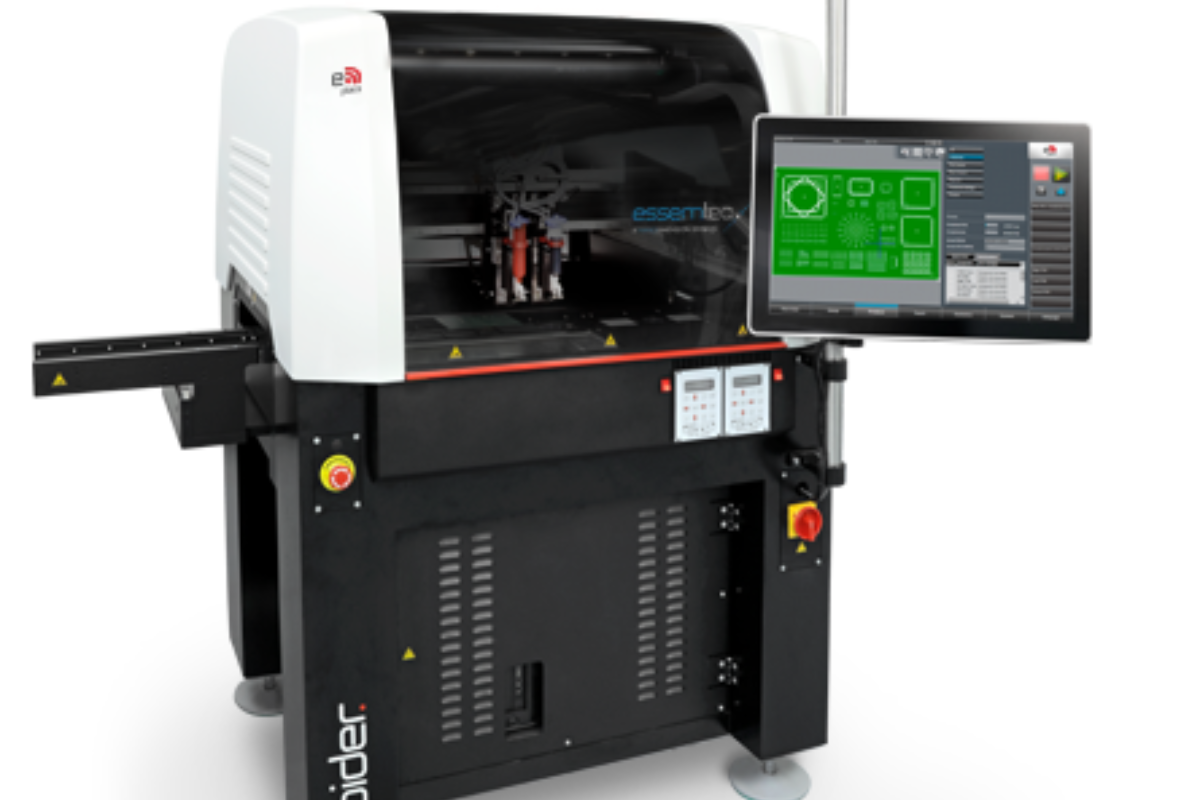

Recientemente, Essemtec ha sido reconocida con varios galardones por su sistema Spider 2025, un innovador dispensador / jetting de pasta de soldadura (“solder paste jetting”) de alta velocidad que está marcando un antes y un después.

En el competitivo mundo de la manufactura electrónica, cada avance que permita mayor precisión, velocidad, flexibilidad y eficiencia tiene un impacto significativo. A continuación, te cuento por qué ha sido premiado y qué lo hace especial.

Reconocimientos

- Mexico Technology Award 2024

Essemtec ganó este premio en la categoría Dispensing Technology durante SMTA Guadalajara. El sistema Spider High‑Speed Solder Paste Jetting System fue reconocido por su excelencia en tecnología de dispensado. - EM Innovation Award 2025

El Spider 2025 recibió este prestigioso galardón en la ceremonia de Productronica China (septiembre/octubre 2025) por su tecnología Jet‑on‑the‑Fly que permite dispensar sin detenerse entre puntos, mejorando considerablemente los tiempos, la precisión y la eficiencia.

Qué es lo que hace al Spider 2025 destacar

El sistema no es simplemente otro dispensador; combina varias innovaciones que responden a retos reales de la manufactura electrónica moderna:

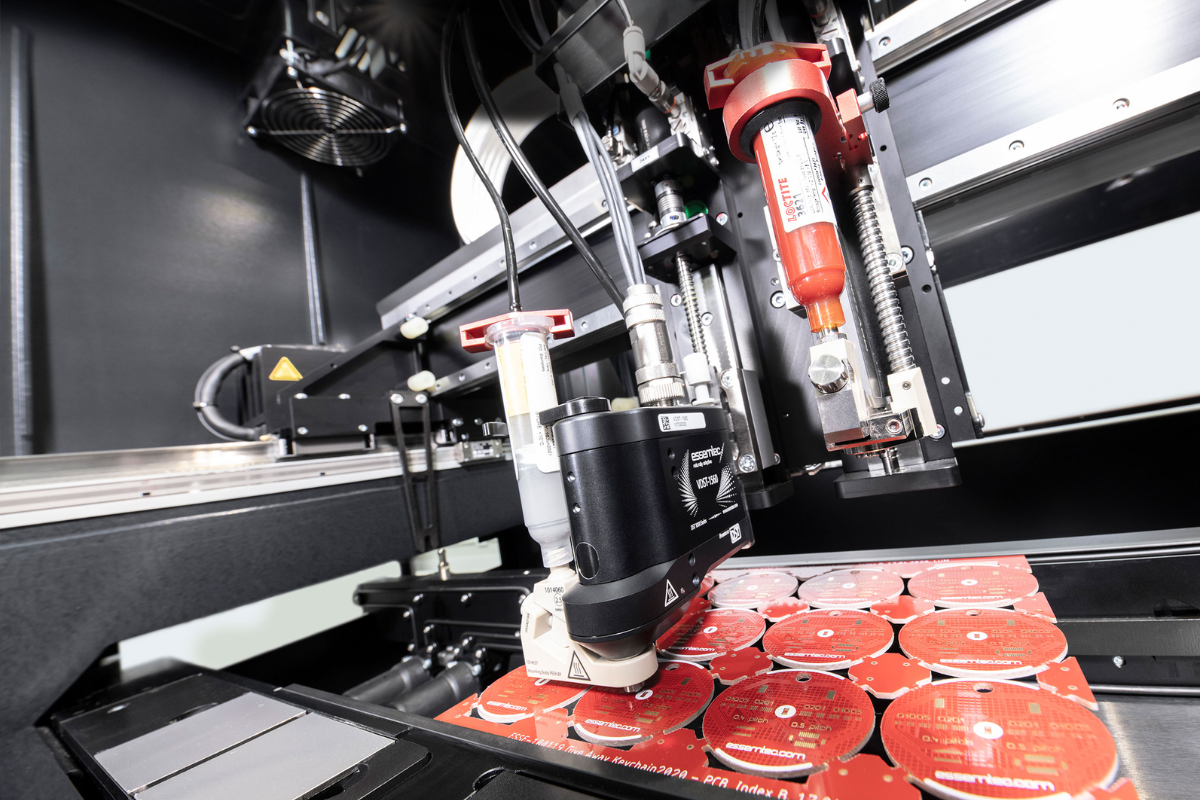

- Alta velocidad de dispensado / jetting:

En promedio puede lograr ~260,000 puntos por hora en una placa, lo que representa un aumento del ~45 % respecto a la generación anterior, y puede superar los 400,000 puntos/hora en patrones BGA. - Varias válvulas y tipos de dispensado:

El Spider admite hasta 2 válvulas simultáneamente, con compatibilidad para cinco tipos diferentes de válvulas: jet de pasta de soldadura, válvula piezoeléctrica, válvula de micro‑tornillo, válvula de volumen, válvula de presión‑Tiempo. Esto lo hace muy adaptable según viscosidad, precisión requerida, tamaño del depósito, etc. - Tecnología Jet-on-the-Fly:

Este modo permite que el cabezal de dispensado se mueva continuamente, sin necesidad de parar entre depósito y depósito, lo que se traduce en una mejora de productividad y menor tiempo muerto. - Alta precisión y flexibilidad geométrica:

Colocación en XY con precisión de ~40 µm (3σ), ajuste en la altura Z (~20 µm) mediante mapeo láser, lo que permite compensar deformaciones del substrato, trabajar en cavidades, con niveles Z variables o contornos 3D. - Aplicaciones amplias:

No se queda solo en pasta de soldadura. También sirve para adhesivos SMT, flux, epoxi de plata, encapsulados de LED, “dam & fill”, “cavity fill”, dispersión 3D, etc. - Eficiencia operativa y sustentabilidad:

Se ha diseñado pensando en actualizar equipos existentes: los clientes pueden instalar los nuevos controladores y actualizaciones de software sin necesidad de reemplazar todo el sistema. Además, el diseño reduce vibraciones, deriva térmica, etc.

✅ ¿Qué significa esto para la industria?

- Reducción de cuellos de botella en líneas SMT, especialmente en producciones de alta mezcla (“high-mix”) y en productos con densidad creciente de componentes pequeños o patrones complejos.

- Mayor versatilidad, que permite adaptarse rápidamente a cambios de diseño o materiales sin necesidad de realizar una nueva inversión completa.

- Mejor rendimiento y calidad, al tener deposición más precisa, menos errores, menos desperdicio de material.

- Posible sustitución parcial o total del estéreo tradicional (stencil printing) en algunos casos, lo cual puede simplificar logística, limpieza, mantenimiento, etc.

⚙️ Retos y consideraciones

Como con cualquier tecnología avanzada, hay algunos puntos que las empresas deben tener en cuenta:

- La alineación de nueva tecnología con procesos existentes: adaptación de capacitación, estándares de calidad, integración con software CAD, control de procesos, etc.

- El costo inicial vs retorno de inversión: aunque las mejoras de velocidad y precisión suelen generar ahorros, se debe evaluar si los volúmenes de producción justifican la inversión.

- Compatibilidad con materiales específicos (pasta de soldadura, viscosidades, comportamiento del flujo) y mantenimiento de las válvulas.

- Integración con inspección (SPI / AOI) para asegurar que los depósitos cumplan tolerancias constantemente.

Conclusión

El reconocimiento al Spider 2025 de Essemtec no es casual: refleja una respuesta clara a las necesidades crecientes del sector de la electrónica: miniaturización, complejidad en diseño, requerimientos de calidad cada vez más altos, producción flexible. Este tipo de avances tecnológicos redefinen lo que hoy es estándar, y dan pistas de hacia dónde se mueve la manufactura electrónica.

Si tu empresa trabaja con SMT, prototipos, producción de productos electrónicos o ensambles complejos, vale la pena mirar de cerca lo que Spider ofrece, tanto para mejorar línea como para adelantarse a futuros requerimientos del mercado.

Fuentes: Essemtec