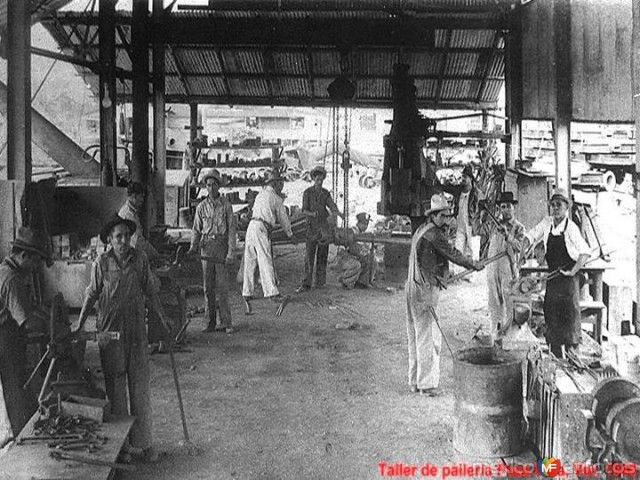

Una de las profesiones más especializadas, que surgió con la aparición de la industria metálica, es la pailería o también llamada calderería.

¿Qué es la Paileria?

En realidad, es una especialización en el manejo de metales para realizar el trazado, corte o unión de piezas metálicas, a partir de elementos como láminas o placas. La palabra deriva del término latín “Patella”, que significa olla o vasija redonda y grande de metal.

¿Cuando inició?

Cuando inició la industria de los metales, y se fabricaban equipos agrícolas y calderas, la responsabilidad de aplicar técnicas de trazado, enderezado, corte y soldadura para el trabajo con placas, tubos, perfiles y otros materiales en la construcción, recaía precisamente en las actividades de la pailería.

En la actualidad, es común utilizar la pailería o calderería en el diseño y manufactura de productos como tanques, silos, estructuras metálicas, torres para líneas de energía, recipientes de revolvedoras, entre otros.

Es importante destacar que esta especialización implica no solo el corte y unión de placas de acero, sino también se dedica al diseño e interpretación de proyectos.

A las personas que se dedicaban a fabricar objetos de metal se les denominó “paileros”. El oficial pailero se encarga de realizar trabajos de diseño, desarrollo, montaje y unión de estructuras metálicas, tanto en perfiles como en diversos modelos o equipos, siempre trabajados en acero.

El equipo de trabajo que utiliza el oficial pailero se divide en:

- Equipo de Trazo, que incluye la regla graduada, el compás de puntas, el transportador, la escuadra metálica y el rayador.

- Equipo de Armado, que comprende el martillo de bola, el cincel, el punto de golpe (también llamado botador o punzón), el arco y la segueta, diversos tipos de llaves, máquina de soldar y sus respectivos combustibles, y el esmeril (utilizado para pulir, rebajar y biselar partes metálicas).

- Equipo de seguridad, que incluye bata u “overol”, botas de suela dura, lentes de protección, guantes (de asbesto, carnaza o plástico), peto, mangas de cuero, mascarilla, tapones auditivos, careta o gafas para soldar (autógena de 4 a 5 sombras, eléctrica de 11-12 sombras).

La Historia de la Soldadura

La historia de la soldadura se remonta a varios milenios atrás, con los primeros ejemplos de soldadura desde la Edad de Bronce y la Edad de Hierro en Europa y Oriente Medio. La soldadura se utilizó en la construcción del Pilar de Hierro de Delhi, en la India, erigido cerca del año 310 y con un peso de 5.4 toneladas métricas.

La Edad Media trajo avances en la soldadura de fragua, donde los herreros golpeaban repetidamente y calentaban el metal hasta que se producía la unión. En 1540, Vannoccio Biringuccio publicó “De la pirotechnia”, que incluía descripciones de la operación de forjado.

Los artesanos del Renacimiento eran hábiles en este proceso, y la industria continuó desarrollándose durante los siglos siguientes.

Sin embargo, la soldadura experimentó transformaciones significativas en el siglo XIX. En 1800, Sir Humphry Davy descubrió el arco eléctrico, y los avances en la soldadura por arco continuaron con las invenciones de los electrodos de metal por el ruso Nikolai Slavyanov y el estadounidense C. L. Coffin a finales del siglo XIX. Incluso la soldadura por arco de carbón, que usaba un electrodo de carbón, ganó popularidad.

Alrededor de 1900, A. P. Strohmenger lanzó un electrodo de metal recubierto en Gran Bretaña, que proporcionó un arco más estable. En 1919, la soldadura de corriente alterna fue inventada por C. J. Holslag, pero no se popularizó hasta otra década.

Soldadura por resistencia

La soldadura por resistencia también se desarrolló durante las décadas finales del siglo XIX, con las primeras patentes del sector en manos de Elihu Thomson en 1885, quien produjo otros avances durante los siguientes 15 años. La soldadura de termita fue inventada en 1893, y alrededor de ese tiempo, se estableció otro proceso, la soldadura a gas. Aunque el acetileno fue descubierto en 1836 por Edmund Davy, su uso en la soldadura no fue práctico hasta cerca de 1900, cuando se desarrolló un soplete conveniente.

Inicialmente, la soldadura a gas fue uno de los métodos más populares debido a su portabilidad y costo relativamente bajo. Sin embargo, a medida que avanzaba el siglo XX, disminuyó en preferencia para aplicaciones industriales. Fue sustituida, en gran medida, por la soldadura por arco, ya que continuaron desarrollándose las cubiertas de metal para el electrodo (conocidas como fundente), que estabilizan el arco y protegen el material base de las impurezas.

La Primera Guerra Mundial causó un repunte importante en el uso de los procesos de soldadura, con las diferentes fuerzas militares procurando determinar cuáles de los variados nuevos procesos de soldadura serían los mejores. Los británicos utilizaron principalmente la soldadura por arco, incluso construyendo una nave, el Fulagar, mediante este procedimiento, con un casco enteramente soldado. Los estadounidenses eran más vacilantes, pero comenzaron a reconocer los beneficios de la soldadura por arco cuando dicho proceso les permitió reparar rápidamente sus naves después de los ataques alemanes en el puerto de Nueva York al principio de la guerra. Además, la soldadura por arco se aplicó por primera vez a los aviones durante la guerra, ya que algunos fuselajes de aeroplanos alemanes fueron construidos usando dicho proceso.

Avances significativos

Durante la década de 1920, se realizaron avances significativos en la tecnología de la soldadura. Uno de los hitos más importantes fue la introducción de la soldadura automática en 1920, donde el alambre del electrodo era alimentado de manera continua. En este período, el gas de protección se convirtió en un tema crucial, ya que los científicos trabajaban para proteger las soldaduras contra los efectos del oxígeno y el nitrógeno presentes en la atmósfera. La porosidad y la fragilidad surgieron como problemas fundamentales durante este proceso, y las soluciones desarrolladas incluyeron el uso de hidrógeno, argón y helio como gases protectores en la soldadura.

Durante la siguiente década, se lograron avances adicionales que permitieron la soldadura de metales reactivos como el aluminio y el magnesio. Estos avances, junto con desarrollos en la soldadura automática, la soldadura bajo corriente alterna y el uso de fundentes, contribuyeron al significativo crecimiento de la soldadura de arco durante los años 1930 y la Segunda Guerra Mundial.

A mediados del siglo XX, se inventaron numerosos métodos nuevos de soldadura. En la década de 1930, se lanzó la soldadura de perno, que rápidamente se popularizó en la fabricación de naves y construcción.

La soldadura de arco sumergido también fue inventada en la misma década y sigue siendo relevante en la actualidad. En 1941, después de décadas de desarrollo, se perfeccionó la soldadura de arco de gas con electrodo de tungsteno, seguida en 1948 por la soldadura por arco metálico con gas, que permitió la soldadura rápida de materiales no ferrosos pero requería costosos gases de blindaje.

El arco metálico

La soldadura de arco metálico blindado fue desarrollada en la década de 1950, utilizando un fundente de electrodo consumible cubierto, y rápidamente se convirtió en el proceso de soldadura de arco metálico más popular.

En 1957, se introdujo el proceso de soldadura por arco con núcleo fundente, en el que el electrodo de alambre auto blindado podía ser utilizado con un equipo automático, resultando en velocidades de soldadura altamente incrementadas. Ese mismo año, se inventó la soldadura de arco de plasma. La soldadura por electroescoria fue introducida en 1958, seguida en 1961 por su variante, la soldadura por electrogas.

Otros desarrollos recientes en soldadura incluyen el importante logro de la soldadura con rayo de electrones en 1958, que hizo posible la soldadura profunda y estrecha mediante la concentración de calor. Después de la invención del láser en 1960, la soldadura por rayo láser debutó varias décadas más tarde y ha demostrado ser especialmente útil en la soldadura automatizada de alta velocidad. Sin embargo, ambos procesos continúan siendo altamente costosos debido al elevado costo del equipo necesario, limitando sus aplicaciones.